Целью проекта являлся реинжиниринг (оптимизация) элементов трансмиссии шасси с учетом новых технологических возможностей, возникших в результате смены станочного парка. В ТЗ были заданы довольно жесткие требования по долговечности (40000 моточасов) и снижению массы (до 20%).

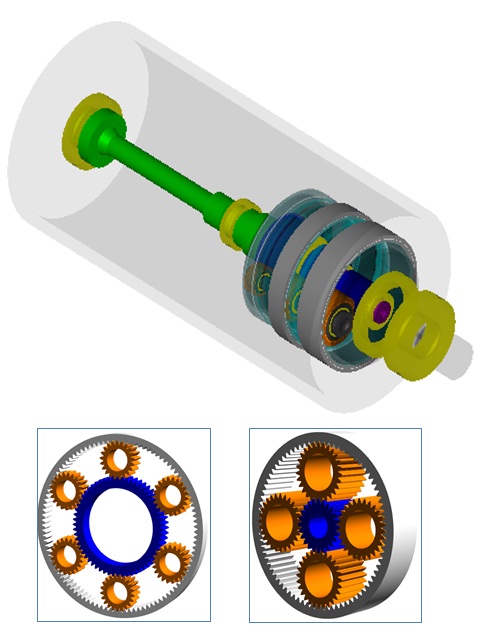

Результаты оптимизации механической части гидромеханической передачи ГМП автомобильные тяговые средства (АТС) повышенной проходимости:

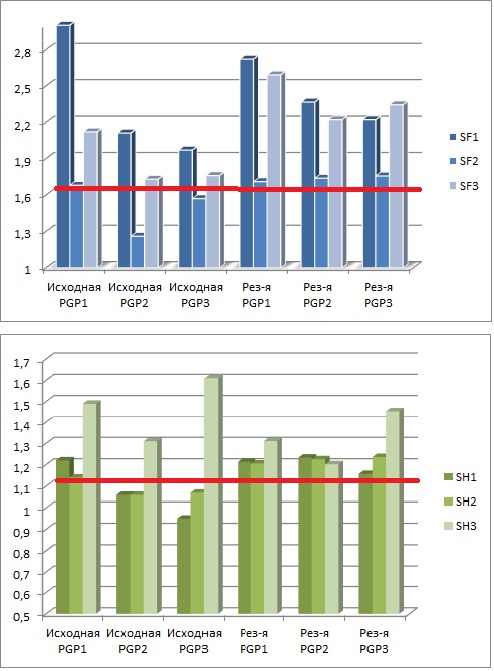

- Долговечность зубчатых колес ГМП выросла более чем в 10 раз (оценка производилась путем сравнения коэффициентов запаса при расчете на экспериментально измеренный спектр нагружения)

- Материалоемкость зубчатых колес снизилась в среднем по ГМП на 13%

- Для всех оптимизированных зубчатых колес был разработан профиль оптимально подходящего зуборезного инструмента с протуберанцем, при этом червячные фрезы были унифицированы для зубчатых пар солнце-сателлит по всем планетарным рядам

- Впервые были рассчитаны параметры оптимальных модификаций формы зуба для цилиндрических зубчатых колес с учетом основных стадий техпроцесса изготовления ЗК и профилей зуборезного инструмента

- Исключена возможность преждевременного разрушения активной поверхности зубчатых колес путем оптимизации пятна контакта под нагрузкой за счет срыва пиков контактных напряжений на кромку зуба

- Анализ косозубых вариантов реализации редукторной части ГМП показал:

– значительно меняется передаточные числа 1-й передачи и ЗХ, при этом максимальная степень неравномерности передаточных отношений может превышать 2;

– косозубая конструкция целесообразна только при применении нестандартного исходного профиля зуба, вместе с увеличением коэффициента перекрытия и проектировании пятна контакта под нагрузкой.

- Полученные параметры ГМП после оптимизации обеспечивают большую долговечность, чем у косозубого прототипа Allison